Емкостные уровнемеры — это измерительные приборы, предназначенные для определения уровня жидких, сыпучих или пастообразных веществ в резервуарах, трубопроводах и технологических емкостях, также их называют датчиками уровня или преобразователями емкостного типа. Их принцип действия основан на изменении электрической ёмкости между электродами датчика в зависимости от степени заполнения измеряемой среды.

В основе работы лежит тот факт, что диэлектрическая проницаемость материала (жидкости или твёрдого вещества) отличается от диэлектрической проницаемости воздуха или газа, заполняющего пустую часть емкости. Когда уровень продукта изменяется, изменяется и диэлектрическая проницаемость среды между электродами, что фиксируется электроникой уровнемера.

Емкостные датчики уровня относятся к бесконтактным или контактным системам измерения в зависимости от конструкции. Они широко используются в промышленности благодаря своей надёжности, отсутствию подвижных механических частей и возможности работы в сложных условиях — при высоких температурах, давлении, вибрации и воздействии агрессивных химических веществ.

Принцип работы емкостных уровнемеров

В основе работы датчика лежит закон изменения ёмкости конденсатора:

C=S/d

где:

С - электрическая емкость (Ф),

ε - значение диэлектрической проницаемости среды между электродами,

S - площадь перекрытия электродов (м2),

d - расстояние между электродами (м).

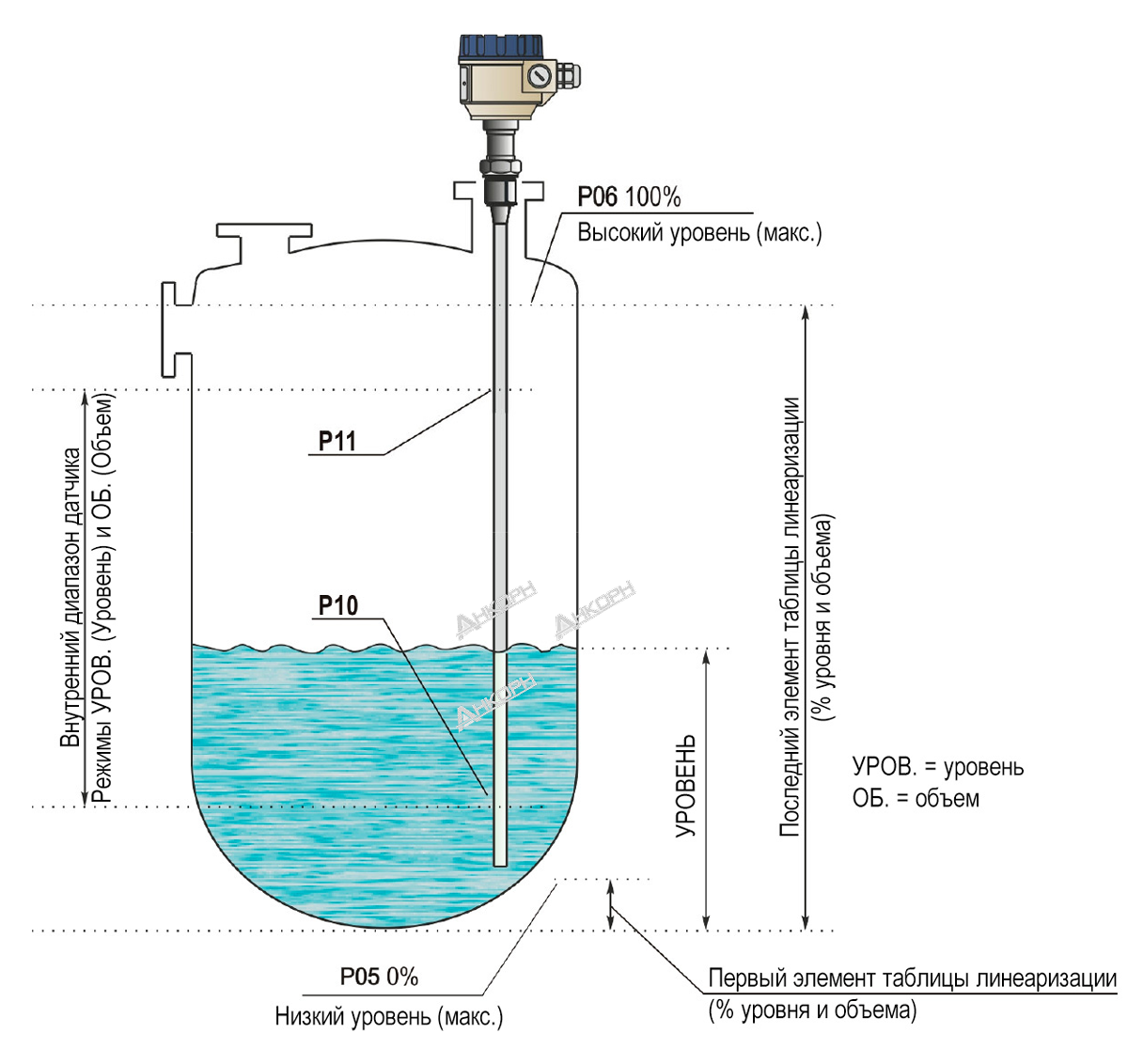

В роли электродов выступают зонд и стенка резервуара (или второй зонд). Когда уровень вещества в емкости повышается, часть воздушного зазора между электродами заменяется веществом с иной диэлектрической проницаемостью. Это изменяет ёмкость конденсатора, а электронный блок преобразует это изменение в сигнал уровня.

Современные модели оснащаются температурной компенсацией, что позволяет учитывать температурные колебания и сохранять точность измерений.

Особенности емкостных уровнемеров

Универсальность измерения — датчики способны работать как с электропроводными, так и с неэлектропроводными жидкостями. Это делает их подходящими для измерения уровня воды, масел, кислот, порошков, гранулятов и пастообразных продуктов.

Отсутствие подвижных частей — конструкция не содержит механических элементов, что исключает механический износ и снижает потребность в техническом обслуживании.

Высокая точность — типичная погрешность составляет 0,5–2 %, а в специализированных калиброванных моделях — до 0,25 %. Точность сохраняется при правильной настройке и стабильных свойствах среды.

Чувствительность к свойствам среды — изменение диэлектрической проницаемости, влажности, плотности или электропроводности продукта может повлиять на показания. Поэтому при смене продукта требуется повторная калибровка.

Работа в сложных условиях — приборы могут использоваться при высоких температурах (до +200 °C) и давлении (до 4 МПа), а также в условиях вибрации и при наличии агрессивных химических веществ.

Возможность работы в средах с пылью, пеной или турбулентностью — в отличие от оптических или ультразвуковых методов, емкостные датчики уровня менее чувствительны к пыли и пене, хотя налёт на зонде может снижать точность.

Необходимость правильного монтажа — для корректной работы важно правильно выбрать точку установки, обеспечить надёжное электрическое заземление и использовать изоляцию при работе с проводящими резервуарами.

Совместимость с системами автоматизации — большинство современных моделей поддерживают стандартные выходные сигналы (4–20 мА, HART), что облегчает интеграцию в АСУ ТП.

Преимущества и недостатки емкостных датчиков уровня

Преимущества:

1. Высокая надёжность в промышленных условиях

Датчики демонстрируют стабильную работу даже в сложных условиях, таких как высокая запылённость, наличие агрессивных химических веществ и вибрации. Это делает их идеальными для использования в различных отраслях, включая нефтехимию, пищевую промышленность и энергетику.

2. Компактная конструкция

Эти устройства имеют небольшие размеры, что упрощает их установку в ограниченных пространствах. Компактность позволяет интегрировать датчики в существующие системы без необходимости значительных изменений в инфраструктуре.

3. Возможность измерения в закрытых резервуарах под давлением

Емкостные датчики уровня могут использоваться в условиях, где давление в резервуарах превышает атмосферное, что делает их подходящими для работы с различными жидкостями и сыпучими материалами в закрытых системах.

4. Работа при высоких температурах (до +200 °C в специальных исполнениях)

Специальные исполнения датчиков позволяют им функционировать при экстремально высоких температурах, что расширяет их область применения в таких отраслях, как металлургия и химическая промышленность.

5. Простота интеграции в автоматизированные системы управления

Датчики легко интегрируются в современные системы автоматизации, что позволяет осуществлять мониторинг и управление процессами в режиме реального времени. Это способствует повышению эффективности производственных процессов.

Недостатки:

1. Чувствительность к изменению свойств продукта (влажность, плотность)

Измерения могут быть искажены изменениями в свойствах среды, такими как влажность или плотность, что требует регулярного контроля и возможной корректировки настроек.

2. Возможность образования налёта на зонде, влияющего на точность

На поверхности зонда может образовываться налёт, который может ухудшить качество измерений. Это требует периодической очистки и технического обслуживания для обеспечения точности работы устройства.

3. Необходимость корректной настройки и калибровки

Для достижения высокой точности измерений необходимо проводить регулярную калибровку и настройку датчика, что может потребовать дополнительных трудозатрат и времени со стороны обслуживающего персонала.

Область применения емкостных уровнемеров

- Пищевая промышленность — измерение уровня молока, масел, сахара, муки.

- Химическая промышленность — контроль кислот, щелочей, растворителей.

- Энергетика — контроль уровня топлива, масла в резервуарах.

- ЖКХ — мониторинг уровня воды и сточных жидкостей.

- Сельское хозяйство — контроль силосов, бункеров с зерном, комбикормом.

Назначение емкостных уровнемеров

Емкостные датчики уровня играют ключевую роль в автоматизации и контроле технологических процессов на различных производственных объектах. Их основная задача — обеспечить непрерывный мониторинг жидких сред или сыпучих материалов в резервуарах и передавать полученные данные в систему управления. Рассмотрим подробнее, как это достигается и какие преимущества это приносит.

1. Автоматизация технологических процессов

Уровнемеры позволяют интегрировать мониторинг уровня в автоматизированные системы управления (АСУТП). Это позволяет:

- Снизить человеческий фактор: Автоматизированный контроль уровня исключает необходимость ручного измерения, что снижает вероятность ошибок.

- Увеличить скорость реакции: Система может быстро реагировать на изменения уровня, что позволяет оперативно корректировать работу оборудования.

- Обеспечить непрерывный мониторинг: Датчики работают в режиме реального времени, что позволяет постоянно отслеживать состояние емкости.

2. Предотвращение переполнения или опустошения емкости

Контроль уровня жидкости или сыпучих материалов является критически важным для предотвращения аварийных ситуаций:

- Предотвращение переполнения: Уровнемеры могут сигнализировать о достижении критического уровня, что позволяет вовремя отключить подачу продукта и избежать разливов или повреждений оборудования.

- Предотвращение опустошения: Система может автоматически включать насосы для поддержания необходимого уровня, что предотвращает работу насоса на сухую и его повреждение.

3. Оптимизация работы насосов, клапанов, транспортёров

С помощью емкостных уровнемеров можно оптимизировать работу всего технологического процесса:

- Эффективное управление насосами: Уровнемеры помогают поддерживать оптимальный уровень в резервуарах, что позволяет насосам работать в наиболее эффективном диапазоне и снижает потребление энергии.

- Регулирование клапанов: На основе данных уровнемеров система может автоматически открывать или закрывать клапаны, что обеспечивает более точное распределение потоков и уменьшает потери продукта.

- Оптимизация работы транспортёров: Зная уровень материала в емкости, можно заранее планировать загрузку и разгрузку транспортёров, что повышает общую эффективность логистики.

4. Обеспечение безопасности при работе с опасными веществами

Емкостные уровнемеры особенно важны на предприятиях, работающих с опасными или токсичными веществами. Их применение позволяет:

- Минимизировать риски утечек: Благодаря точному контролю уровня жидкости в резервуарах, можно предотвратить ситуации, которые могут привести к утечкам или разливам опасных материалов.

- Обеспечить защиту персонала: Автоматизированные системы контроля уровня снижают необходимость прямого контакта работников с опасными веществами, что повышает уровень безопасности на рабочем месте.

- Соответствовать нормативным требованиям: Использование уровнемеров помогает предприятиям соответствовать требованиям экологической и промышленной безопасности, что крайне важно для получения лицензий и разрешений на деятельность.

5. Упрощение обслуживания и технического контроля

Емкостные уровнемеры также способствуют упрощению процессов обслуживания и контроля:

- Удалённый мониторинг: Современные уровнемеры могут быть оснащены функциями удалённого доступа, что позволяет специалистам мониторить уровень и состояние резервуаров из любой точки, не требуя физического присутствия на месте.

- Снижение затрат на обслуживание: Благодаря высокой надежности и долговечности, они требуют меньше обслуживания, что снижает общие эксплуатационные расходы.

- Диагностика и прогнозирование: Современные устройства могут предоставлять данные для анализа и прогнозирования возможных неисправностей, что позволяет заранее планировать технические мероприятия и избегать простоя оборудования.

Монтаж и схема подключения емкостных уровнемеров

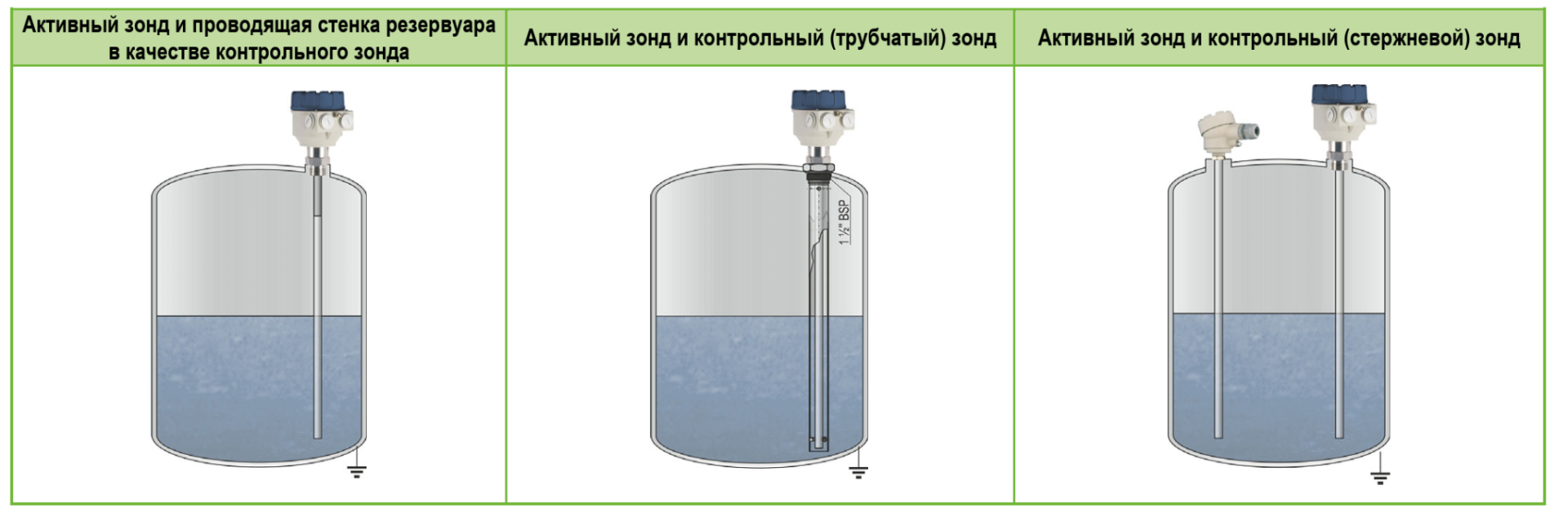

Зонд необходимо устанавливать в вертикальном положении. Для непроводящих материалов рекомендуется использовать контрольный зонд. Зонды nivocap монтируются с применением технологических соединений диаметром 1 дюйм или 1 1/2 дюйма, с использованием ключа с открытым зевом SW41 или SW55 соответственно. Рекомендуется фиксировать нижние концы кабельных зондов, что можно сделать, прикрепив кабельную петлю или просверленное отверстие к дну резервуара, либо с помощью груза. Активные и контрольные зонды должны быть установлены параллельно и близко друг к другу.

Важно соблюдать требования ГОСТ Р 8.586-2005 по метрологическому обеспечению и ГОСТ IEC 61010-1 по электрической безопасности.

Типы и виды емкостных датчиков уровня

- По конструкции зонда:

- стержневые;

- тросовые;

- коаксиальные.

- По способу монтажа:

- вертикальные;

- горизонтальные;

- фланцевые, резьбовые, кламповые.

- По назначению:

- непрерывного измерения уровня;

- сигнализаторы предельного уровня.

- По типу среды:

- для жидкостей;

- для сыпучих материалов;

- универсальные.

Технические характеристики емкостных уровнемеров

Ключевые параметры:

- Диапазон измерения: от нескольких сантиметров до 20 м (тросовые модели).

- Рабочая температура: –30…+200 °C (в специсполнениях).

- Рабочее давление: до 4 МПа.

- Погрешность: +/- 0,3 %.

- Выходные сигналы: 4–20 мА, от 12 до 36В постоянного тока, импульсные, цифровые (Modbus RTU, HART).

- Материалы зонда: нержавеющая сталь.

Строение емкостных датчиков уровня

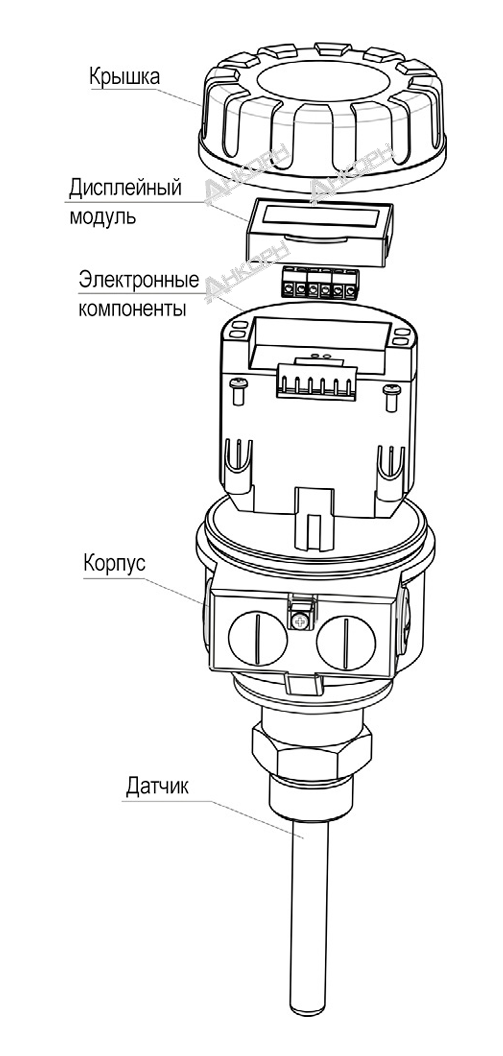

Строение емкостных уровнемеров включает в себя несколько ключевых компонентов, каждый из которых играет важную роль в функционировании прибора. Рассмотрим их подробнее:

1. Крышка:

- Крышка служит защитой для внутренних компонентов датчика. Она может быть выполнена из различных материалов, таких как пластик или металл, в зависимости от условий эксплуатации. Крышка также может иметь специальные уплотнения для защиты от воздействия влаги и пыли.

2. Дисплейный модуль:

- Дисплейный модуль отображает результаты измерений уровня жидкости. Он может быть выполнен в виде светодиодного или LCD-дисплея и обеспечивает удобный интерфейс для пользователя.

3. Электронные компоненты:

- Электронные компоненты включают в себя микроконтроллеры, схемы обработки сигналов, а также элементы питания. Эти компоненты обрабатывают данные, полученные от датчика, и управляют отображением информации на дисплее. Они также могут обеспечивать связь с другими системами или устройствами через протоколы, такие как RS-485 или Modbus.

4. Корпус:

- Корпус датчика защищает все внутренние компоненты от внешних воздействий, таких как механические повреждения, коррозия и агрессивные среды. Он может быть выполнен из различных материалов, включая нержавеющую сталь, пластик или алюминий, в зависимости от требований к прочности и устойчивости к химическим веществам.

5. Датчик:

- Датчик является основным элементом, который измеряет уровень жидкости. В емкостных уровнемерах датчик работает на основе изменения емкости, вызванного изменением уровня жидкости. Он может быть выполнен в виде стержня или плавающего элемента, и его конструкция может варьироваться в зависимости от типа измеряемой среды и условий эксплуатации.

Каждый из этих компонентов играет свою уникальную роль в обеспечении точности и надежности работы емкостных датчиков, что делает их незаменимыми в различных отраслях, таких как химическая, нефтегазовая и пищевая промышленности.

Когда применяются емкостные уровнемеры

Емкостные датчики применяются, когда:

- требуется измерять уровень как жидких, так и сыпучих материалов;

- недопустим контакт движущихся частей с продуктом;

- измерения проводятся в условиях высокой температуры или давления;

- нужно работать в герметичных резервуарах;

- важно интегрировать прибор в автоматизированную систему управления.

Они особенно полезны в случаях, когда другие методы (поплавковые, ультразвуковые) менее эффективны из-за пены, пыли, вязкости или агрессивной химической среды.